La realtà virtuale apre nuove strade per la manutenzione degli impianti farmaceutici e l'approvvigionamento dei pezzi di ricambio. CSL Behring e Bausch+Ströbel utilizzano la VR e i modelli 3D per ottimizzare la gestione dei ricambi nell'impianto di riempimento sterile di Marburg.

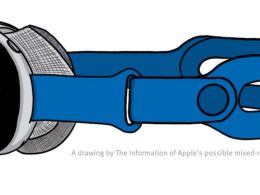

Una sala riunioni con un grande schermo su cui è proiettata tridimensionalmente una macchina imbottigliatrice. Davanti ad esso si trova un gruppo di giovani uomini, con gli occhiali 3D davanti agli occhi, intensamente impegnati in una conversazione. Concentrati, percorrono insieme l'impianto, passo dopo passo, osservando alberi di trasmissione, aghi di riempimento, servomotori e altre parti. Normalmente, tutto questo è nascosto sotto l'acciaio inossidabile.

Oggi, invece, Jan Bieker e i suoi colleghi Patrick Elsässer e Daniel Siebert, dipendenti dell'azienda farmaceutica CSL Behring, non hanno problemi a osservare da vicino la tecnologia che si cela sotto la copertura della sottostruttura, i servomotori, gli alberi di trasmissione e altri componenti, ad aprire le porte dell'area di riempimento sensibile e a osservare da vicino il sistema di riempimento.

Workshop presso il Centro VR

I tre partecipano a un workshop che si svolge presso il produttore di macchinari speciali Bausch+Ströbel di Ilshofen e sono i produttori della linea di riempimento e confezionamento raffigurata sulla tela. In realtà, questa macchina si trova in una camera bianca a Marburg e riempie terapie di alta qualità in siringhe o fiale.

Al momento, però, Daniel Siebert non si trova nella camera bianca di casa sua, ma nel Centro di Realtà Virtuale di Bausch+Ströbel, davanti a un grande schermo sul quale può vedere l'impianto nelle sue dimensioni originali usando occhiali 3D e anche manovrarlo con speciali controller. "Non ho mai visto l'impianto in modo così dettagliato prima d'ora."spiega con entusiasmo.

Virtuale anziché reale

L'officina del produttore dell'impianto ha lo scopo di aiutare a ottimizzare la manutenzione e la gestione dei ricambi delle macchine di riempimento e chiusura completamente automatiche. Perché ogni ora di fermo macchina costa all'azienda. "Diventa molto costoso quando non riusciamo a lavorare un ingrediente attivo finito nei tempi previsti e un lotto di medicinali di alta qualità deve essere scartato perché è rimasto fermo troppo a lungo."spiega l'ingegnere impiantistico Jan Bieker. Egli è responsabile della disponibilità e della produttività degli impianti di Marburg e sa che, nel peggiore dei casi, tali danni possono ammontare a milioni.

Fonte: www.process.vogel.de