La réalité virtuelle ouvre de nouvelles voies pour la maintenance des installations pharmaceutiques et l'approvisionnement en pièces de rechange. CSL Behring et Bausch+Ströbel utilisent la RV et des modèles 3D pour optimiser la gestion des pièces de rechange dans l'usine de remplissage stérile de Marburg.

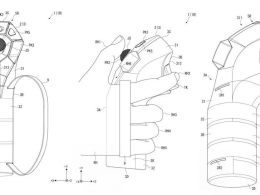

Une salle de réunion avec un grand écran sur lequel est projetée en trois dimensions une machine d'embouteillage. Devant, un groupe de jeunes hommes, lunettes 3D sur les yeux, est intensément plongé dans la discussion. Concentrés, ils font ensemble le tour de l'installation, étape par étape, en observant les arbres d'entraînement, les aiguilles de remplissage, les servomoteurs et d'autres pièces. Normalement, tout cela est caché sous l'acier inoxydable.

Aujourd'hui, en revanche, Jan Bieker et ses collègues Patrick Elsässer et Daniel Siebert, employés de l'entreprise pharmaceutique CSL Behring, n'ont aucun mal à examiner de près la technique, les servomoteurs, les arbres d'entraînement et autres composants situés sous le couvercle du châssis, à ouvrir les portes de la zone sensible de remplissage et à examiner le système de remplissage à la loupe.

Atelier au VR-Center

Tous trois participent à un atelier qui se déroule chez le fabricant de machines spéciales Bausch+Ströbel à Ilshofen et qui est le fabricant de la ligne de remplissage et de conditionnement représentée sur la toile. Dans la réalité, cette machine se trouve dans une salle blanche à Marburg et remplit des produits thérapeutiques de haute qualité dans des seringues ou des flacons.

Mais pour l'instant, Daniel Siebert n'est pas dans sa salle blanche, mais dans le centre de réalité virtuelle de Bausch+Ströbel, devant un grand écran sur lequel il peut observer l'installation en taille réelle à l'aide de lunettes 3D et la commander à l'aide de contrôleurs spéciaux. "Je n'ai jamais vu l'installation aussi précisément."explique-t-il avec enthousiasme.

Virtuel plutôt que réel

L'atelier organisé chez le fabricant d'installations doit permettre d'optimiser la maintenance et la gestion des pièces de rechange des installations de remplissage et de bouchage entièrement automatisées. Car chaque heure d'immobilisation des machines coûte de l'argent à l'entreprise. "Cela devient vraiment cher lorsque nous ne parvenons pas à traiter un principe actif fini dans le temps imparti - et qu'un lot de médicaments de haute qualité doit être rejeté parce qu'il est resté trop longtemps à l'arrêt."explique l'ingénieur d'exploitation Jan Bieker. Il est responsable de la disponibilité et de la productivité des installations de Marburg et sait que dans le pire des cas, un tel dommage peut se chiffrer en millions.

Source : www.process.vogel.de